Your browser version is too low, it may lead to sites not normally access!

You can use the site to function properly, use these browsers.

Your browser version is too low, it may lead to sites not normally access!

You can use the site to function properly, use these browsers.

11、避免和消除(chú)氫脆的措施

(1)、減少金屬中(zhōng)滲氫的數量

必須(xū)盡量減少高強度/高硬度鋼製緊固件的酸洗,因為酸洗可加劇氫脆。在除鏽和氧化皮(pí)時,盡量采用(yòng)噴砂拋丸的方法,若洛氏硬度等於或大於HRC 32的緊固件進行酸洗時,必須在製定酸洗工藝時確保零件在酸(suān)中浸(jìn)泡(pào)的時間最長不超過10分鍾。並應盡量降低酸液的濃度,並保證零件在酸中浸泡的時間不超過10分鍾;在除(chú)油時,采(cǎi)用清(qīng)洗劑或溶劑除油等化學除油方式,滲氫量較少,若(ruò)采用電化學除油,先陰極後陽極,高強度零件不允許(xǔ)用陰極電解除油;在熱處理時,嚴格控製甲醇(chún)和(hé)丙(bǐng)烷的(de)滴注量;在電鍍時,堿性鍍液或高電流效率的鍍液滲氫量較少。

(2)、采(cǎi)用(yòng)低氫擴散性和低(dī)氫(qīng)溶(róng)解度的鍍塗層。一般認為,在電鍍Cr、Zn、Cd、Ni、Sn、Pb時,滲入鋼件的氫(qīng)容易殘留下來,而Cu、Mo、Al、Ag、Au、W等金屬鍍層具有(yǒu)低(dī)氫擴散性和低氫(qīng)溶(róng)解度,滲氫較少。在滿足產品技術條件要求的情況下(xià),可采用不會造成滲氫的塗層(céng),如機械鍍(dù)鋅或無鉻鋅鋁塗層,不會發生氫脆,耐蝕性高,附(fù)著力好,且比電鍍環保。

(3)、鍍前去應(yīng)力和鍍後去氫以消除(chú)氫脆隱患

若零件經(jīng)淬(cuì)火、焊接等工(gōng)序後內部殘(cán)留應力較大,鍍前(qián)應進行回火處理,回火(huǒ)消除應力實際上(shàng)可以減少零件內的陷阱數量,從而減輕發生氫脆的隱患。

⑷、控製鍍層厚度

由於鍍層覆(fù)蓋在緊固件表麵,鍍層在一(yī)定程度上(shàng)會起(qǐ)到氫擴散屏障的(de)作用,這將阻(zǔ)礙氫向(xiàng)緊固件外部的擴散。當鍍層厚度超(chāo)過2.5μm時(shí),氫從緊固件中擴散出去就非常困難了。因此硬度<32HRC的緊固(gù)件,鍍層厚度可以(yǐ)要(yào)求(qiú)在12μm;硬度≥32HRC的高強度螺栓,鍍層厚度(dù)應控製在8μmmax。這就要求(qiú)在產品設計時,必須考(kǎo)慮到高強度螺栓的氫脆風險(xiǎn),合理選擇鍍層種類和鍍層厚度。

在一般情況下,除了局部淬硬型緊固件外,硬度超過49HRC的高強度鋼製零件不允許采用電(diàn)鍍的(de)表麵處理形式。

13、除氫的方法和方式

高(gāo)強度緊固件由於氫脆產生的脆性斷裂,一般發生的很(hěn)突然(rán),是無法預料的(de),故這種失效的(de)形式造成的後果是很嚴(yán)重的。尤其是(shì)在有安全性能要求時,減少氫脆的產生是很有必要(yào)的,因此(cǐ),高強(qiáng)度緊固(gù)件去除氫脆是一(yī)項很重要的(de)工作(zuò)工作。

對於高強度緊固件除氫的方法和方式各個標準(zhǔn)或中規定(dìng)的不盡相同,但我們比較讚許硬度小於(yú)32HRC,可以不進(jìn)行除氫處理,也不需(xū)要(yào)做氫脆試驗;硬度(dù)大於或等於32HRC,並經酸洗及塗油、磷化、機(jī)械鍍鋅、電鍍鋅等(děng)表麵處(chù)理(lǐ)的緊固件必須進行(háng)除氫處理的觀點。表1列(liè)出了相關標準中對除氫方法和方式的要求(qiú)。

要求進行驅氫處理的緊固件的硬(yìng)度,對於表麵淬硬型的緊固件,決定其(qí)去氫處理方式(shì)主要取決於(yú)其“表(biǎo)麵硬度”。對(duì)整體調質或局部淬硬(yìng)型緊固件(jiàn),決定其(qí)去氫處理方式主要取決於其“芯部(bù)硬度”。

• 在目前采取的除氫措施中,烘烤是最有效的手段。

• 零件表麵有一定厚度的鍍層時,氫很難透過鍍層向外擴散出去。盡管在烘烤處理中隻除去了很(hěn)小一部(bù)分氫,烘烤處理可(kě)使鋼中的氫重(chóng)新分布,擴散到(dào)材料內部(bù)的永(yǒng)久(或不可逆)陷阱位置而成為非活(huó)躍狀態,並(bìng)使之不易於聚集到較為危險的陷阱位置。也就是說烘烤處理可以防止緊固件中的(de)氫聚(jù)集到應力集(jí)中的(de)部位,失效時間和臨界應力水平(píng)得以延長和(hé)提高。因此,目前烘烤處理在減小高強度緊固件氫脆傾向上是很有效的。

• 不論(lùn)是電鍍,還是磷化(huà)表麵處理,封閉(bì)處理工序應在烘烤工序完成後再進行。

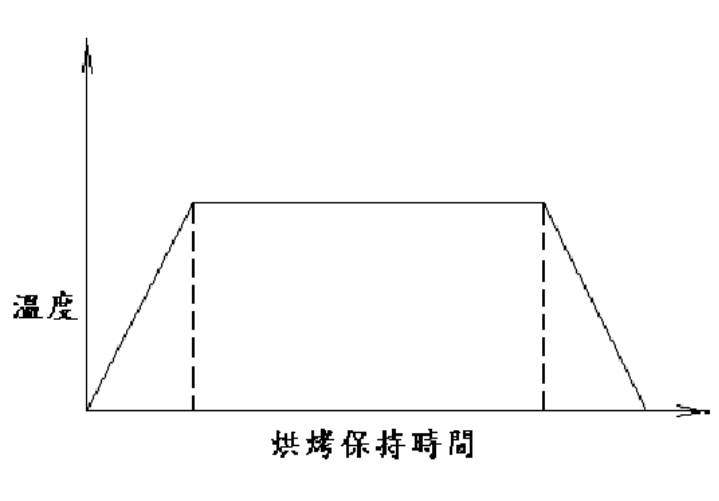

14、烘烤時機

產品電鍍後應於4 小時之內被烘烤(kǎo),最好是在1 小時之(zhī)內以及鉻酸鹽處(chù)理之前,因為實施烘烤時如果溫度在150°F(66°C)以上鉻酸膜將會被破壞(huài),使得(dé)原披覆(fù)無(wú)效。

• 氫脆(cuì)化的消除與防止:經研(yán)究調查結果顯(xiǎn)示,在測試任何材料對氫脆化的感受性是直接與(yǔ)材料本身氫侵(qīn)入含量有關(侵入的型態與有效(xiào)性)。因此(cǐ)烘烤過程中時間 - 溫度的關係不但取決於鋼的成份和組織而且也和電(diàn)鍍材質和電鍍過程息息相關。另外大部份高強度的鋼,其烘烤(kǎo)過程的有效性隨著時間與溫度的減少而快速跌落。

• 有很多原因可能使得緊固件脆化,氫脆化測試僅是(shì)最後的手段,重要的是事前的防範(fàn)以預防及降低重(chóng)大的損失。當製造易發生氫(qīng)脆化產品時,全麵性的製造過程管製(包括電(diàn)鍍處理過(guò)程)將可使氫脆化的機率(lǜ)降到最低。

15、烘烤溫度

加熱到溫度200℃到230℃,最高溫度應考慮塗層材料以及基材的種類,某些塗(tú)層,例(lì)如錫,以及某些零(líng)件(jiàn)的物理特性可能因這些溫度造成不利的影響,某些情況下,則需要較低的溫度(dù)以及較長的時(shí)間。但(dàn)零件烘烤溫度應以不超過其原始回火溫度為原則

16、烘烤時間

16.1 ISO 4042-2018有關烘烤時間(jiān)的解釋

影響烘烤效率(lǜ)的關鍵因素是(shì)

— 溫度,

— 持續時間(jiān),

— 塗層的(de)滲(shèn)透性,

— 塗層厚度(dù)。

對於易受影響的緊(jǐn)固件 (例如, 硬度/芯部硬度高(gāo)於390HV) 電鍍鋅, 8小時(shí)至10小時在190°C到220°C是

一個(gè)最低推薦烘烤持續時間。然而:

— 根據緊固件的(de)種類、尺寸和強度/硬度等級,結合塗層係統和塗層工藝,成功地應用了較短的持續時間;

— 根據緊固件(jiàn)的(de)類(lèi)型, 尺寸和強度/硬度水平, 烘烤持續時間可(kě)達24小時, 足以減少移(yí)動的氫。

在大約190 °C烘烤電鍍(dù)鋅緊固件的一般做法是不足以提取氫, 因為鋅是氫擴散的有效(xiào)屏障。結果表(biǎo)明,烘烤持續(xù)時(shí)間為(wéi)4小時甚至可能是有害的, 並可能導致(zhì)偶爾的失(shī)敗。為了(le)烘烤(kǎo)是有效和有益的, 建議延長烘烤持續時間。

如ISO 898-1所規定的10.9級(jí)緊固件, 正確地製造到預期的材料和冶金性能, 不會因為IHE敏感而失效, 也不需(xū)要烘烤。鑒於目前對烘烤效果和材料敏感(gǎn)性的理解, 防止這些緊固(gù)件失效的不(bú)是烘烤。性能等級10.9的緊固件有時被(bèi)烘烤作為預防製造錯誤或失控的過程, 可(kě)能使(shǐ)材料變得敏感。

如果應用中出現延(yán)遲(chí)性斷裂, 除緊固件及其製造和電鍍工藝外, 還應調查包(bāo)括裝配和服(fú)役條件在內的所有條件。

ISO 2081, ISO 9588和ISO 19598中規定的烘烤標準過於寬泛, 不(bú)適用於緊固件。

ISO 2081, ISO 9588和ISO 19598中(zhōng)規定的烘(hōng)烤標準過於寬泛(fàn), 不適用(yòng)於緊固件。

烘烤(kǎo)過程中使用的最大溫度和持續時間受以下因素的限製。不應超過緊固件最初回(huí)火的溫度, 不應損害塗層的(de)性能。溫度和/或持續(xù)時間的超標會(huì)影響熱處理後螺紋滾製的有益效果。

電鍍鋅零件通常在溫(wēn)度不高於220°C的情況下烘烤。電鍍鎘(gé)的零件通常是在不高於200°C的溫度(dù)下烘烤。

烘烤過程通常是在電鍍(dù)後(hòu)進行的, 在(zài)使用轉化塗層和/或封閉劑和/或外塗層 (如果有的話) 之前。然而,其他的順序可能是合適的,這取決於表麵處理的具體性質。

作為一個良好的(de)規(guī)程的問題,電鍍和烘烤之間的時間(jiān)應該(gāi)保持短。這(zhè)種做(zuò)法的(de)目的是最(zuì)大(dà)限度地提取移動氫, 否(fǒu)則移動氫的(de)一部分可以(yǐ)可逆地被困住, 更難烘烤出來。

這一現象已被證明是有(yǒu)關的電鍍鋼硬度在500HV範圍內和以上。通常使用的方法指定確(què)切的持續時間(例如4小時(shí)) 純粹是主觀(guān)的, 目的是(shì)作為一個實際(jì)的運作時間框架, 也(yě)是一個質量保證(zhèng)機製, 以監測良好的規程。塗層(céng)和烘烤之間的時間不應用作緊固件批次的可(kě)接受性(xìng)的嚴(yán)格標準, 它絕對不應用作將根本原(yuán)因(yīn)分配給緊固件失效的基(jī)礎。

烘(hōng)烤爐的條(tiáo)件, 包括裝載(zǎi)方法, 爐內持續時間和溫度(dù)均勻性, 應加以控製。要達到一個合理的有效的烘烤策略,包括決定是烘烤還是不烘烤, 應通過持(chí)續負載測試(shì)和/或工藝鑒定試驗獲得的經驗測試數(shù)據來驗證, 如DIN 50969-2和ASTM F1940中規定的。

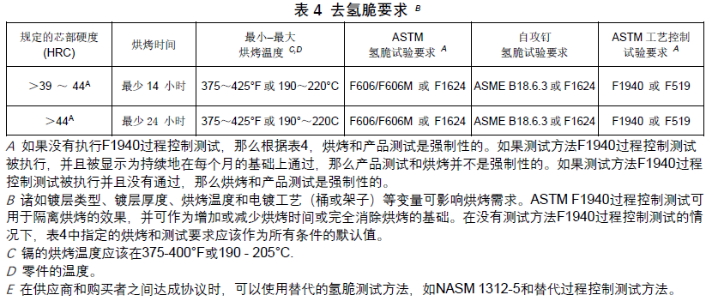

16.2 ASTM F1941/F1941M-2016

調質(zhì)緊固件的烘烤要求—除非買方另有規定,否(fǒu)則在規定的最(zuì)大硬度39 HRC和以下(見注3),烘烤不(bú)是強製性的。產(chǎn)品熱(rè)處(chù)理後硬度在39 HRC以上且有組裝硬化墊圈的產品,於電(diàn)鍍後(hòu)應予以烘烤,使(shǐ)其氫脆風險降至最低。

17、檢測方法

17.1氣泡法

這是一種比(bǐ)較快速(sù)、簡便的試驗方法,可將盛有適量凡士(shì)林的燒杯置於電爐上加熱熔融,加熱到100~110℃並恒溫約五分鍾以除去(qù)其中(zhōng)的水分,再將已清洗除去表麵油(yóu)漬汙物的零件完全浸入油液中,若在10秒鍾內觀察到零件表麵有氣泡逸出,則表明該零件含(hán)有一定量的氫。也可用(yòng)液態石蠟油,則(zé)試驗時需加熱至大約(yuē)150℃。

氣泡法隻能看出零件中是否含(hán)氫,但(dàn)其含(hán)氫量是否足以造成(chéng)氫脆卻無法判定。由於(yú)零件的加工過程中(zhōng)或多或少會接觸到氫,從嚴格的意義來說,此(cǐ)方法對實際(jì)生產和交付檢查並無指導意義。

17.2平行支承麵法

• 平行支承麵法是目前用的比較(jiào)普(pǔ)及的一種試驗方法,ISO、DIN、EN、GB、SAE等標準都是規定的采用這種方法。僅(jǐn)試驗扭矩的設置和(hé)試驗時間長短不同而已。

• 測試觀念是設計在緊固件的最大應力下實施一個模擬的實際狀況。

• 應力通常達到(dào)緊固(gù)件(jiàn)的一特定(dìng)的旋緊度或預先計(jì)算的扭矩值。

• 使零件保持在如此的應力裝置下(xià)24 或48 小時再旋緊。

• 如果任何緊固件在測試過程中或(huò)當再旋緊時氫脆破(pò)壞則這零件應再烘烤和再測試直到合格為止

國家標準GB/T 3098.17-2000的規定(dìng)

• 國家標準GB/T 3098.17-2000《檢查氫脆預載荷試驗 平行支承麵法》(等同采用國際(jì)標準化(huà)組織ISO 15330:1999標(biāo)準,與德國標準DIN EN ISO 15330也完全一致。)標準中規定:

預載荷(hé)試驗應在適當的試驗夾具上進行。緊固件承受的應力應(yīng)在其屈服點以內,或者處在破壞扭矩的範圍內。扭矩既可通過匹配螺母(或螺栓)施加(jiā),也可通過(guò)轉動攻有螺紋的鋼板施加。可保證相(xiàng)應緊固件所需應力能處於其屈服(fú)點內,或破壞扭矩範圍內的其他加載方法和夾具,也允許采用。該應力(lì)或扭矩(jǔ)應至(zhì)少保持48小時以上。每隔24小時應將緊固件再擰緊到(dào)初(chū)始應力或扭矩,同時檢查緊固件(jiàn)是否因氫(qīng)脆已發生破壞。

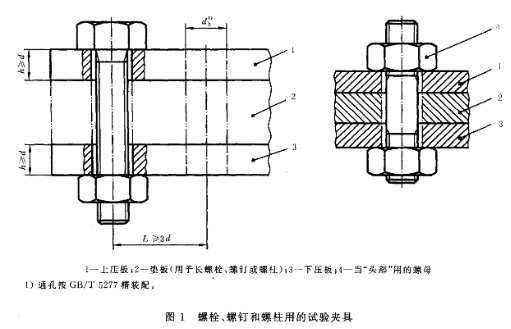

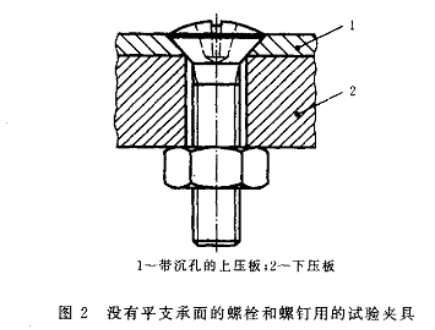

(1)、螺栓、螺釘和螺柱:試驗夾具應使用兩麵平行的硬度≥45HRC的淬硬鋼板,鋼板上製(zhì)有(yǒu)垂直於板麵的一個或多個孔,如圖1;沒有平(píng)支(zhī)承麵的螺栓和螺釘(如沉頭(tóu)螺釘)的夾具見圖2。取5個螺(luó)栓或螺釘試件按圖示裝夾,再分別擰緊至屈服點,記錄下達到屈(qū)服(fú)點時的擰緊扭矩,這5個擰緊扭矩(jǔ)的平均值即為氫脆試驗的(de)擰緊力矩(jǔ)。

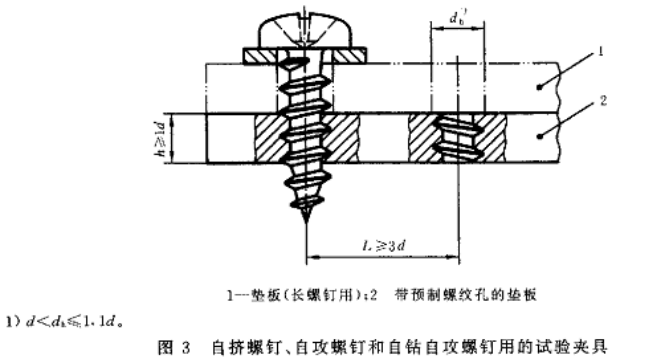

(2)、自擠(jǐ)螺釘、自攻螺釘和(hé)自鑽(zuàn)自攻螺釘(dìng):試驗夾具是一塊預製(zhì)螺紋孔的鋼板,如(rú)圖3。取5個螺釘試件分別擰入試(shì)驗板直至螺釘頭部與試驗板貼合。繼續擰緊螺釘使5個螺釘分別達到其破壞扭矩,其中的最小(xiǎo)值(zhí)的90%即為試(shì)驗(yàn)扭矩。由於十字槽、內花形槽等扳擰形式(shì)可能會(huì)在擰緊過程中出現槍頭滑脫而(ér)無法將螺釘擰至斷裂,此時就取規定的最小破壞扭矩的90%作為試驗扭矩。

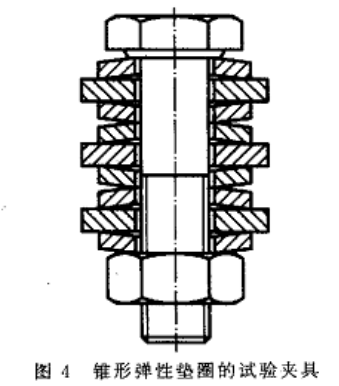

(3)、彈簧墊圈和錐(zhuī)形(xíng)彈性墊圈:墊圈試件應用硬度大於墊圈試件的平墊片(且最低(dī)硬度為40HRC)相互(hù)隔開,若幹(gàn)個一起穿在螺紋公稱直徑與被試墊圈公稱直(zhí)徑相同的螺栓上,如圖4,錐形墊圈應成對組裝試(shì)驗,將組裝件擰(nǐng)緊至被試墊圈試件完全壓平。

• 將試件裝入試驗(yàn)夾具後,施(shī)加試驗扭矩並至少持續(xù)48小時(shí),螺栓等試件應至少每隔24小時重新擰緊至初始的試驗(yàn)扭矩,在試驗完成之前,應進行最後一次擰緊。然後將試件卸載後取(qǔ)下來,目測檢查試件,若無(wú)任何目測可(kě)見的(de)裂縫或斷裂,則判定通過該項試驗。

• 值得注意的是(shì),該標準(zhǔn)規定的試驗(yàn)方法僅適用於過程控製,並不作為(wéi)驗收檢查的試驗項目。

17.3美國汽車工程師協會(huì)SAE/USCAR-7標準(zhǔn)的規定是:

從待(dài)測零件(jiàn)批中(zhōng)隨機抽取5件,向零件或夾(jiá)具施(shī)加扭矩(jǔ)直至零(líng)件最終損壞,記錄每個緊固(gù)件的最大破(pò)壞扭矩,計算出5個數值的平均值,此值的80%將作為測試扭矩。然後采用(yòng)相同(tóng)夾具、相同負載方(fāng)法向待測零件施(shī)加測試扭矩,具體被檢測的零件數量應由供需雙方協商決定(dìng)並在控製計劃中規定(dìng)。施加扭矩後的零件靜(jìng)置24小時(shí)後逐一檢查,在此期間零件出現任何損壞則整批零件判為不合(hé)格,必須作報廢處理;如無(wú)損壞發生,則繼續負載24小時後再次施(shī)加測試扭矩,然後取下零件,目視檢查這些零件應無裂紋產生,如有任何裂(liè)紋產生,則整批判為不合格,同樣必須報廢。

18、參考(kǎo)資料

ISO 4042-2018

ISO TR 20491-2019

ASTM F1940-2007a(R2019)

ASTM F1941/1941M-2016

GB/T 3098.17-2000

SAE/USCAR 7-2012